Despre ce este vorba?

De-a lungul timpului orice pasionat de electronica si-a dorit sa poata crea un circuit imprimat in laboratorul propriu, de aceea incercam sa prezentam cum ar putea fi creat un astfel de circuit imprimat.

Nu de putine ori orice pasionat de electronica si-a pus cel putin o data intrebarea „cum se poate realiza, cu modestele resurse de laborator de acasa, un cablaj la un nivel apropiat de cel din fabrica?”. Raspunsul va fi dat incepand cu articolul de fata, in care vom incerca sa evidentiem intr-o maniera succinta dar clara procesul de fabricatie PCB (respectiv Printed Circuit Board) in cadrul unui laborator dezvoltat in propria locuinta. Trebuie tinut cont de la bun inceput ca exista unele puncte critice in procesul de productie (timpi de expunere/developare/ corodare, concentratii de substante, etc.) si ca exista si echipamente mai scumpe (imprimanta laser de calitate) sau dificil de obtinut/construit (instalatia de expunere la radiatia ultraviolet – UV).

Procesul de fabricatie

Procesul de fabricatie care va fi prezentat in cele ce urmeaza, intitulat proces fotografic, este unul dintre cele care ofera o excelenta calitate a placii de circuit imprimat deoarece foloseste metoda foto pentru transferul imaginii layerelor PCB (respectiv Printed Circuit Board) pe laminatul placat cu cupru. Metoda „arhaica” cea mai cunoscuta (si poate cea mai utilizata in practica) este metoda de desenare manuala a structurii de interconectare utilizand un marker permanent rezistent la agentul corodant ( usual F3Cl3 – clorura de fier trivalent, numita clorura ferica), un tragator de desen tehnic cu cerneala serigrafica sau unul cu tus carmin.

Aceasta metoda este rapida si simpla, dar prezinta unele dezavantaje majore: desenarea in mai multe exemplare a cablajelor ia foarte mult timp si nu este identica de la un exemplar la altul, copierea cablajelor dupa modele existente in reviste si carti este anevoioasa si poate genera probleme de scalare, respectarea cotelor componentelor este aproximativa, realizarea corecta a pastilelor si distantelor dintre acestea ( in special in cazul circuitelor integrate) este dificila, iar aspectul este departe de cel profesional.

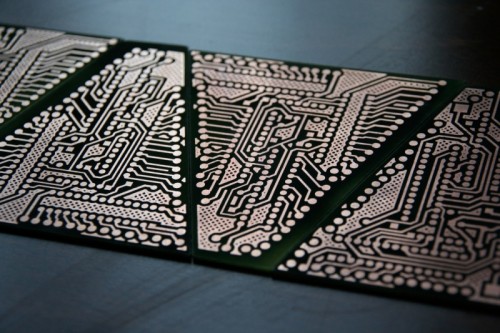

Desi la inceput metoda fotografica necesita echipamente suplimentare si procesul de intelegere si aprofundare a fluxului tehnologic consuma o oarecare cantitate de timp, eforturile vor fi recunoscute in final prin calitatea net superioara a cablajului imprimat fabricat (figura 1).

Fluxul tehnologic

Fluxul tehnologic de fabricatie a placilor de circuit imprimat prin metoda fotografica cuprinde urmatoarele etape principale (figura 2):

Descrierea detaliata a etapelor principale in fluxul tehnologic de fabricatie a placilor de circuit imprimat:

1. Generarea filmului tehnic de fabricatie

1.1. Control intermediar al calitatii filmului.

2. Transferul imaginii structurii de interconectare pe laminatul cu fotorezist.

2.1. Plasarea si fixarea filmului pe laminatul placat cu cupru si acoperit cu o folie sensibila la radiatia ultravioleta (fotorezist)

2.2. Introducerea laminatului in instalatia UV; expunerea laminatului la radiatia ultravioleta

2.3. Developarea laminatului expus cu ajutorul unei substante de developare a fotorezistului

2.4 Control intermediar pentru fazele de expunere si developare

3. Corodarea laminatului si obtinerea placii de circuit (cablaj) imprimat – PCB

4. Gaurirea placii

5. Operatii si verificari finale

5.1 Perierea si curatarea PCB.

5.2 Acoperirea cu aliaj de lipit a structurilor de cupru (operatie numita stanare/cositorire)

5.3 Verificari finale si control tehnic de calitate

Echipamente, materiale si substante necesare

In cadrul fluxului tehnologic de realizare a placilor de circuit imprimat sunt necesare:

- laminat placat cu cupru si acoperit cu folie sensibila la radiatia ultraviolet (denumire uzuala „cablaj acoperit cu fotorezist”); Atentie – fotorezistul trebuie sa fie de tip pozitiv (zonele expuse sa se elimine);

- solutie de developare (cristale de soda caustica – NaOH dizolvate in apa);

- imprimanta laser sau cu jet de cerneala (minim 600 dpi);

- folii transparente pentru copiator Xerox/imprimare laser sau pentru jet de cerneala;

- clorura ferica (FeCl3) solida sau lichida (figurile 3, 4);

- apa curenta calda si rece;

- instalatie de expunere la radiatie ultraviolet (UV);

- tavi din material plastic pentru operatiile de developare si corodare;

- spatula din sticla sau material plastic;

- masina de gaurit manuala sau automata;

- burghie cu diametre de 0.6mm, 0.8mm,1mm,1.5mm,3 mm;

- ghilotina pentru taierea placilor de circuit imprimat (PCB);

- termometru pentru masurarea temperaturii solutiilor;

- ciocan sau statie de lipit;

- aliaj de lipire (usual Sn63PB37);

- servetele de hartie;

- rigla;

- cutter.

FOARTE IMPORTANT !

Se impune respectarea unor reguli stricte cu privire la protectia muncii si utilizarea cu precautie a substantelor chimice astfel:

Fabricarea cablajelor imprimate presupune folosirea de scule, echipamente si substante periculoase!!! Datorita naturii corozive a substantelor chimice utilizate, este obligatoriu sa se foloseasca ( mai ales in cadrul etepelor de developare si corodare) un echipament adecvat:

- manusi de cauciuc;

- ochelari de protectie din paterial plastic;

- halat, salopeta sau sort de protectie;

- masca de protectie a nasului si a gurii.

Instructiunile de folosire de pe recipientele, pungile si cutiile cu substante chimice sau ale aparatelor electrice si ale celor care opereaza cu radiatie ultraviolet trebuie citite cu mare atentie si memorate elementele importante!

Laboratorul, respectiv camera unde se realizeaza trebuie sa aiba o ventilatie buna, deoarece unele dintre substante emana vapori toxici sau caldura.

Soda caustic (NaOH) si clorura ferica sunt substante extrem de nocive. Clorura ferica este coroziva si toxica, patand aproape orice material. La contactul accidental cu pielea trebuie spalat din abundenta cu apa rece. A nu se utiliza clorura ferica cu metale deoarece va reactiona, dizolva sau pata respectivele metale. Acelasi lucru este valabil si pentru soda caustica, care poate distruge hainele, pielea si tesuturile. Soda caustica nu trebuie depozitata in vase sau recipiente metalice (in special aluminiu).

Recomandat este sa se noteze pe recipientele de stocare, substantele continute, concentratia lor, data la care au fost preparate si avertismente legate de gradul de periculozitate. Este recomandata folosirea recipientelor de plastic rezistent la substante chimice, deoarece sticla se poate sparge datorita unor reactii chimice, supraincalzire sau lovire.

Cat despre radiatia ultraviolet, este cunoscut faptul ca aceasta poate conduce la opacifierea cristalinului ocular si asprirea epidermei.

Substratul de la care se va porni, de preferat ar fi sa se foloseasca un laminat gata acoperit cu fotorezist. In cazul in care se utilizeaza un spray cu fotorezist, utilizatorul trebuie sa aiba mai multa grija, deoarece pulverizarea trebuie sa se faca intr-un strat uniform. In plus, dupa pulverizare se asteapta uscarea solutiei fotorezistente care, la temperature camerei, poate dura pana la 24 de ore. Fotorezistul lichid depus prin pulverizare are avantajul ca este mai ieftin decat laminatul cu fotorezist, dar dezavantajul ca poate fi acoperit cu praf atmosferic, iar aspectul final va avea de suferit. Daca stratul de fotorezist nu este uniform pe toata suprafata, pot aparea probleme la operatia de corodare. Cablajele imprimate acoperite cu fotorezist nu pun aceste probleme. Ele fiind livrate in pungi opace, fotorezistul fiind acoperit suplimentar cu folie de protectie (Figura 5).

Generarea filmului tehnic de fabricatie

Activitatea de proiectare a placii de circuit imprimat (PCB) se realizeaza cu ajutorul calculatorului. In prezent exista o gama variata de programe ce permit generarea cat mai profesionala a cablajelor imprimate. Cu ajutorul programelor utilizatorul poate proiecta cablajul si obtine placa virtual. Trecerea de la virtual la real reprezinta etapa de postprocesare.

Acest concept, a aparut datorita raspandirii programelor CAD/CAM (Computer Aided Manufacturing). Prelucrarea datelor dintr-un program CAD, denumit postprocesare, cuprinde etapele de finalizare a unui proiect CAD. Un fisier gata din punct de vedere CAD (spre exemplu: o placa de circuit imprimat complet proiectata si verificata) reprezinta de fapt datele de intrare pentru procesul de postprocesare. In urma etapei de postprocesare a unui fisier PCB pot rezulta:

- documentatie tehnica;

- fisiere destinate unor activitati de simulare;

- filme tehnice pentru fabricarea PCB-ului, masti, etichete;

- plot-uri ale structurii SCM, layer-elor electrice si neelectrice din cadrul PCB-ului sau ale desenelor necesare proiectului tehnic;

- fisiere pentru comanda masinilor de gaurire/frezare in coordinate;

- informatii destinate managementului termic al modulului electronic proiectat.

Schema bloc a post procesarii este prezentata in figura 6.

Generarea filmului tehnic necesar fabricatiei descris, este unul din rezultatele etapei de postprocesare. Filmul se obtine cu ajutorul unei imprimante laser sau cu jet de cerneala de calitate, substratul fiind o folie transparenta speciala pentru imprimanta. Acesta se va comporta ca o masca ce va permite trecerea radiatiei UV doar prin partile transparente.

Expunerea laminatului la radiatia ultraviolet

Majoritatea cablajelor sunt acoperite cu folie protectoare, ce trebuie indepartata inainte de expunere si procesare UV. Inlaturarea foliei se face cu grija pentru a nu se zgaria stratul de fotorezist. Majoritatea materialelor fotosensibile din domeniul fabricatiei PCB-ului nu sunt sensibile la lumina camerei, dar lasate la soare se distrug in aprox 5 minute.

Chiar daca fotorezistentul este insensibil la radiatia vizibila, este recomandat ca acesta sa fie expus cat mai putin la lumina, si daca este posibil sa se opereze in zona de expunere UV cu surse de lumina de culoare galbena. Dupa inlaturarea foliei de protective de pe laminat, acesta se aseaza cu partea cu fotorezist peste filmul tehnic, avand grija ca fotorezistul sa nu intre in contact cu impuritati sau sa fie atins de mana neprotejata. In timpul expunerii la radiatia ultravioleta laminatul se va mentine lipit de film pentru a evita expunerea zonelor ce trebuie obturate de masca.

Durata expunerii depinde de mai multi factori, spre exemplu: tipul lampilor folosite, puterea lor, distanta dintre aceastea si cablaj, tipul si grosimea fotorezistului (diferita de la producator la producator). Este indicat a se realiza teste tehnologice pentru a se putea stabili timpul optim. In general valoarea timpului optim in cazul unitatilor UV variaza intre 3 si 8 minute (Figura 7).

De remarcat, subexpunerea conduce la o developare (inlaturarea zonelor nedorite de fotorezist) dificila, iar supraexpunerea si contacul slab film – fotorezist provoaca subtierea traseelor, pastilelor si ariilor de cupru sau chiar intreruperea acestora. Daca sunt utilizate surse UV fluorescente (TL), tuburile trebuie preincalzite cel putin 2 minute inainte de a se incepe expunerea. Efectul expunerii la radiatia ultravioleta apare ca o usoara decolorare a zonelor expuse, aceasta fiind mai mult sau mai putin accentuate, in functie de tipul fotorezistului (Figura 8).

Bibliografie:

Articol preluat din Revista Conex Club nr. 34 din anul 2002.

Autori: Dr. Ing. Norocel-Dragos Codreanu, Alexandru-Bogdan Mirica (Universitatea „Politehnica” din Bucuresti, Facultatea Electronica si Telecomunicatii.