Prezentul document este continuarea articolului ISTORIA REZISTORULUI – PARTEA I.

Sunt prezentate in detaliu si pe intelesul tuturor rezistoarele cu pelicula metalica, rezistoarele cu pelicula groasa si rezistoarele cu pelicula chip.

V. Rezistoarele cu pelicula metalica

Specific acestor rezistoare este pelicula rezistiva realizata prin tehnologia straturilor subtiri (TSS), adica prin condensarea vaporilor materialului de depunere pe un suport dielectric sau pulverizare catodica. Ca materiale de depunere se utilizeaza predominant aliajul crom-nichel, dar mai pot fi utilizate si alte aliaje de inalta rezistivitate, tantalul, nitrura de tantal (TaN2), s.a.

Din punct de vedere constructiv exista o mare varietate de asemenea rezistoare, avand in vedere tipul terminalelor (plantare sau SMD), forma constructiva (cilindrica sau paralelipipedica) si modul de realizare a protectiei.

Pentru a intelege la ce sunt folosite rezistenele cu pelicula metalica, am atasat materialul video de mai jos:

Rezistoarele cilindrice cu pelicula metalica cu terminale pentru plantare au structura asemanatoare cu a celor cu pelicula de carbon pirolitic, diferind evident prin modul de realizare al peliculei rezistive. Pot avea insa si o forma paralelipipedica pentru montaj vertical (vezi figura de mai jos).

Cele pentru montarea directa pe suprafata au forma cilindrica (melf) sau paralelipipedica (chip). Structura constructiva a rezistoarelor cilindrice cu pelicula metalica este prezentata in figura de mai jos:

Dupa cum se observa, fata de cele cu terminale pentru plantare difera doar prin modul de realizare al terminalelor. Rezistoarele peliculare de forma chip, atat cu pelicula metalica, cat si cele cu pelicula groasa, au cunoscut o mare dezvoltare in ultimul timp si de aceea acestea vor fi tratate separat.

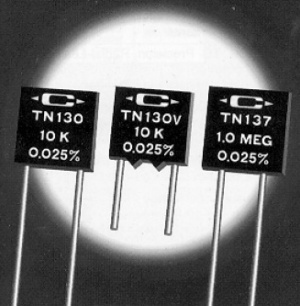

Indiferent de forma constructiva, rezistoarele cu pelicula metalica sunt de precizie, evident uneori si cu un cost relativ ridicat. Toleranta poate ajunge la +/- 0,005%

VI. Rezistoare cu pelicula groasa

Pelicula rezistiva a acestor rezistoare este realizata prin tehnologia straturilor groase (TSG), de unde si denumirea de pelicula groasa (thick film). Mai pot fi intalnite si sub numele de rezistoare cu glazura metalica sau pelicula compozita. Pelicula rezistiva se obtine prin arderea controlata a unei paste rezistive depusa pe un suport izolant. Pasta rezistiva este un amestec format din praf de ruteniu si oxid de ruteniu, iridiu si oxid de iridiu, etc., sticla si un liant de legatura.

Pelicula rezistiva se depune prin serigrafie, metoda specifica straturilor groase. Sita serigrafica are la baza o tesatura cu ochiuri foarte fine, cu fire din fibra de plastic, otel, etc. Dupa proiectarea imaginii pe care vrem sa o imprimam (imaginea negativa), se realizeaza sita, prin acoperirea cu substante fotosensibile, astfel incat se imprima imaginea pozitiva.

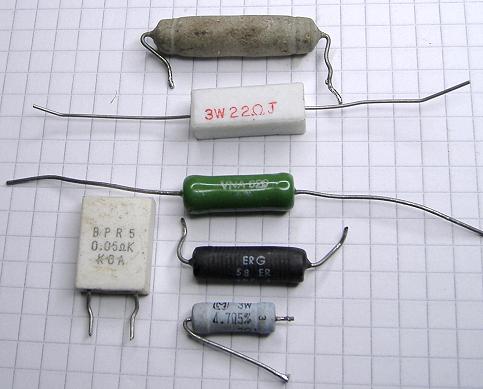

Sita este amplasata peste suportul pe care vrem sa imprimam, si apoi cu ajutorul unei raclete pasta rezistiva este trecuta peste sita, imprimandu-se in acest fel imaginea pozitiva dorita. Se realizeaza atat in varianta cu terminale pentru plantare, cat si SMD. Structura constructiva a rezistoarelor cilindrice cu terminale axiale pentru plantare (vezi figura de mai jos), este asemanatoare cu a celorlalte rezistoare peliculare de aceeasi forma, prezentate anterior.

VII. Rezistoare peliculare chip

Atat rezistoarele cu pelicula groasa, cat si cele cu pelicula metalica se realizeaza sub forma de chip, care in ultimul timp au cunoscut o mare diversitate constructiva.

Tehnologia SMD este preponderent utilizata actualmente in electronica, datorita avantajelor pe care le are fata de tehnologia plantarii componentelor:

- Simplificarea procesului tehnologic de realizare al modulelor electronice;

- Permite o automatizare mai usoara;

- Dimensiune mult mai mica a componentelor;

- Elemente parazite reduse, deci frecventa de lucru mare.

Varianta chip a rezistoarelor SMD, prezinta fata de varianta cilindrica (melf) cateva avantaje, fiind preferata: - O plasare mai usoara si mai exacta pe cablajul imprimat;

- O conectare mai usoara si precisa;

- O stabilitate mecanica mai buna;

- O evacuare mai buna a caldurii.

Varietatea constructiva a rezistoarelor chip se datoreaza pe de o parte tipului suportului dielectric si pe de alta parte modului de realizare a terminalelor.

Ca suport se poate utiliza:

- Alumina 96% pentru pelicula groasa;

- Alumina 99,6% pentru pelicula subtire;

- Berilia 99,6%, pentru pelicula groasa si subtire;

- Siliciu, pentru pelicula subtire.

In figura de mai sus, este prezentata structura de baza a unui rezistor pelicular chip. Suportul dielectric este de forma paralelipipedica.

Pentru conectarea terminalelor la elementul rezistiv se depun la capete pelicule conductive care reprezinta si materialul de baza al terminalului, in cazul de fata Ag-Pd. Protectia se realizeaza din lacuri electroizolante. In acest caz terminalul este completat cu un strat de nichel si unul de aliaj SnPb (60/40). Acesta este un terminal specific conectarii prin lipire cu aliaj SnPb.

Avand in vedere tehnologiile de contactare ale componentelor pe suprafata, rezistoarele au trei tipuri de terminale: terminale pentru lipire cu aliaj SnPb, terminale pentru conectare cu rasina conductiva epoxidica si terminale pentru conectare prin intermediul conductoarelor sudate.

In tabelul de mai jos sunt prezentate tipurile constructive de rezistoare peliculare chip in functie de tipul suportului dielectric, tipul materialelor utilizate la realizarea terminalelor.

Puterea disipata de un rezistor chip pe un cablaj imprimat depinde si de:

- Tipul substratului materialului cablajului imprimat;

- Contactul termic, rezistenta termica de conductie dintre corpul rezistorului si cablajul imprimat;

- Dimensiunea padului de lipire si a cablajului imprimat aferent.

Componentele SMD pot fi usor influentate prin conductia termica a interconexiunilor, daca rezistoarele din vecinatate se afla la puteri disipate mult diferite.

Pentru a avea o idee despre cum arata in realitate rezistentele peliculare chip, am atasat materialul video de mai jos:

La lipirea rezistentelor cu pelicula metalica de tip placheta, trebuie grija mare.. Terminalele sa fie scurtate cat mai putin, si timpul de lipire cat mai scurt. Altfel se risca desprinderea terminalului.